时间: 2024-04-29 02:50:04 | 作者: 江南体育登录入口

上一篇关于机器人安全的文章只获得了十几个赞,关注安全问题的人还是太少了,我表示很忧伤。。。

协作机器人的兴起意味着传统机器人必然有某一些程度的不足,或没办法适应新的市场需求。

传统机器人部署成本高其实相对来讲,工业机器人本身的价格并不高。主流场合使用的机器人,根据负载能力不同,售价区间在¥10w~¥40w。正常的情况下一台机器人的使用常规使用的寿命在5~8年,作为比较高端的工业设施来讲并不算贵。

传统机器人贵在其部署(将机器人安装到工厂并正常运行)成本上,原因有两个:

目前的工业机器人主要负责工厂中重复性的工作,这依赖于其非常高的重复定位精度(重复到达空间某些固定位置的能力,一般机器人能做到0.02mm以下),以及依赖固定的外界环境。为了能够更好的保证这一点,除了机器人本身的设计的基本要求之外,还需要待加工的产品放在固定的位置,以便机器人每次都可以到同一个地方准确的拿取或者执行某项操作。对于现代复杂的流水线作业来讲,在整个产线上为每一个使用机器人的工序都设计这些固定的外界环境需要耗费大量的资源,占用大片宝贵的车间面积和长达数月的实施时间。

机器人的使用难度较高,只有经过培训的专业技术人员才能熟练使用机器人完成配置、编程以及维护的工作,普通用户很少具备这样的能力。将之前以工人操作为主的流水线,变为由机器人和自动化设备为主的生产线,是一个系统工程,绝大多数终端工厂客户并不具备这样的能力,因此就需要一个第三方的角色来完成这部分工作,这个第三方即系统集成商(System Integrator,计算机行业也存在类似分工的企业,从本质上来讲做的事情是差不多的),来按照每个客户现场的真实的情况,来完成机器人的最终部署。

以及后续的售后维护工作根据很多业内机构和前辈统计的数字,整个机器人部署/集成应用的费用大概是机器人售价的3~4倍。近几年随着国内集成商的迅速扩军,竞争越来越激烈,整体价格有所下滑,但也基本在2~3倍。

以常见的弧焊工作站为例,采购一台进口品牌的弧焊机器人价格约在11~15w之间,但是经过系统集成商这一层之后,整体报价不会低于30w,个别夸张的甚至能报到100w。在工资相比来说较高的长三角和珠三角地区,一名熟练焊工的工资大概在5k~7k,1台机器人代替1~2名工人,ROI不会少于2年,很多中小企业主对机器人会选择犹豫和观望。

如果使用机器人的机器人比较多,则大部分情况下需要对原有的生产线做改造,甚至重新建设,不仅需要巨大的投资,可能还涉及到停产改造,这也是很多工厂迟迟不上机器人的原因之一。

除此之外,因为每一条生产线上的大部分设备(末端工具、非标机械、控制流程等)都是针对特定的产品设计的,如果涉及到中途变更生产需求,很大概率上之前的生产线无法直接满足新产品生产的需求,这就涉及到机器人系统的重新设计和部署,这部分的工作量有时会接近首次部署。

简而言之,单独的机器人无法直接用于工厂的生产线上,还需要很多外围设备的支持。虽然机器人本身是一种高柔性、高灵活性的设备,但整个生产线不是,一旦涉及生产线. 传统机器人不足以满足中小企业需求

大规模生产是20世纪最流行的资本主义生产方式,以生产的全部过程的分解、流水线组装、标准化零部件、大批量生产和机械式重复劳动等为主要特征。

有能力进行大规模生成的企业,对机器人系统高额的部署费用相对不敏感,因为在产品定型之后,在足够长的时间内生产线可以不做大的变动,机器人基本不要重新编程或者重新部署,可以最大化利用机器人标准化、高效率的特点,实现投资价值最大化。

汽车行业是大规模生产的典型代表, 世界上第一台工业机器人也部署在通用汽车的工厂中,负责冲压零件的搬运工作。到今天,汽车行业仍然占据了全球机器人出货量的40%以上:

一款新车从发布到退出市场,一般会经历3~6年时间。这期间,即使有改款,也只是对外观、内饰进行微调,这些变动正常情况下不会影响到机器人的工作(车身焊接、喷漆、主要零部件搬运),因此在机器人的整个生命周期基本上不需要对已完成的生产线进行改动或者对机器人进行重新部署,只需要正常的维护即可,发挥了机器人的优点,避开了它的缺点。

而中小企业则不一样,它们的产品一般以小批量,定制化,短周期为特征,没有过多的资金对生产线进行大规模改造,并且对产品的ROI更为敏感。

这要求机器人具有较低的综合成本、快速部署/重部署能力、简单上手的使用方法,而这些,传统机器人很难满足。

此外,在某些机器人应用的新兴行业中,即使是大企业也面临与中小企业同样的问题,3C(Computer Communication,Consumer Electronics)产业是这一个方面的典型代表。

3C市场中如手机、平板、可穿戴设备等主流产品的更新换代速度很快,基本上生命周期只有1~2年,短的甚至只有几个月。如果采用传统机器人方案,投入大量资源,耗费数月建设的生产线可能连成本的零头还没收回,所生产的产品就该退市了。而如果对生产线再做改造,又要投入巨大的资源,这是不可接受的。

除了资产金额的投入,3C行业很多时候更关心时间,常见机器人自动化改造方案耗时1个月到数个月不等,但3C产品无法在每一次换代都等待这么久。那边苹果说“下个月开始生产iPhone7的外壳”,你这边说“先等我1个月把生产线改造一下”,显然是不现实的,这一些状况下还是人靠谱,培训3天,立马上岗。

工业机器人一直以来都是高精度、高速度自动化设备的典范,但是由于历史和技术原因,与人在一起时的安全性不是机器人发展的重点,因此在绝大多数工厂中出于安全性考虑,一般都要使用围栏把机器人和人员进行隔离。

幸好对于大部分之前机器人所从事的工作来讲,并不是特别需要人的参与,机器人能独立完成。

但是人力成本的上升,很多其他以前没有或很少使用机器人的行业开始寻求机器人自动化解决方案,例如之前提到的3C行业,还有医药、食品、物流等行业。

这些新兴行业中的特点是产品品种类型很多、体积普遍不大、对操作人员的灵活度/柔性要求高。现有的机器人很难在成本可控的情况下给出性能满意的解决方案,那怎么办?

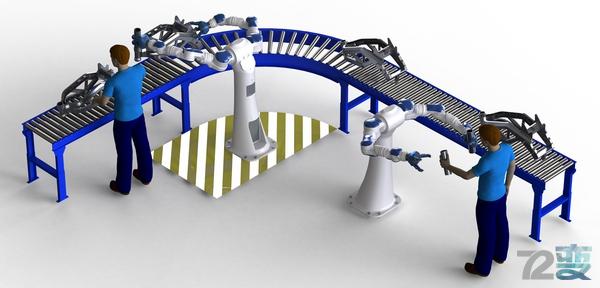

由人类负责对柔性,触觉,灵活性要求比较高的工序,机器人则利用其快速、准确的特点来负责重复性的工作。

比如组装键盘,可以由机器人把键帽放置到位,人来进行卡扣的工作;再比如组装手机/电脑,机器人负责把主要零配件、螺丝放到合适的位置,人来负责排线安装,卡扣,拧螺丝的工作。

但是如果二者要合作,中间还要隔一个栅栏就太不方便了,人和机器人之间要进行交互,还要先通过安全门,整体效率还不如单独使用人来得高。这样一个时间段就需要一些额外的技术来保证机器人与人类可以安全的在同一个区域工作,而不需要栅栏这样碍事的东西挡在中间,即要求机器人具有安全协作的特性。

各大机器人厂商的机器人都配备有各自的安全技术,例如ABB的SafeMove,Fanuc的DCS,KUKA的KUKA.safe,但其安全功能本身还比较初级,例如将物理的围栏换成了虚拟围栏、检测到有人靠近时自动停止,仍然不算是完整的协作安全技术。

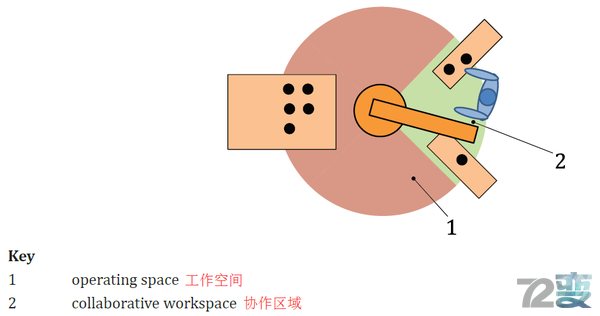

协作机器人(Collaborative Robot)指被设计成可以在协作区域内与人直接进行交互的机器人,以下是ISO 10218-2中的定义:

前面已经说过,中小企业SMEs是协作机器人的很重要的客户群,而协作机器人的兴起也与SMEs密不可分。

在2005年,开始于2005年,由EU FP6(Framework Programme 6)项目资助,参与的企业包括ABB、KUKA、Reis、Comau、Gdel 等,其目的是寻找防止劳动力离岸(offshore)输出到低劳动成本国家的方法。其主要的论点是,如果通过机器人技术增强SMEs的劳动力水平,减少相关成本,提高竞争力,就能够尽可能的防止劳动力外包的情况(将工作机会留在国内)。因此,协作机器人(co-bots)最初的市场就是中小企业(SMEs)。

在UR5之前的绝大多数协作机器人都是在传统机器人的基础上改造的,UR5是第一个从产品设计伊始就以协作机器人的要求做开发的机器人。

之后不久(2008)年,Rodney Brooks创办了Rethink,其最初的目的也是为帮助美国本土的SMEs提高生产效率,减少相关成本,减少离岸外包。最初推出的双臂Baxter并不是很成功,慢慢开始落后于UR,去年秋天推出了新款的单臂Sawyer机器人,市场接受度如何还有待观察。

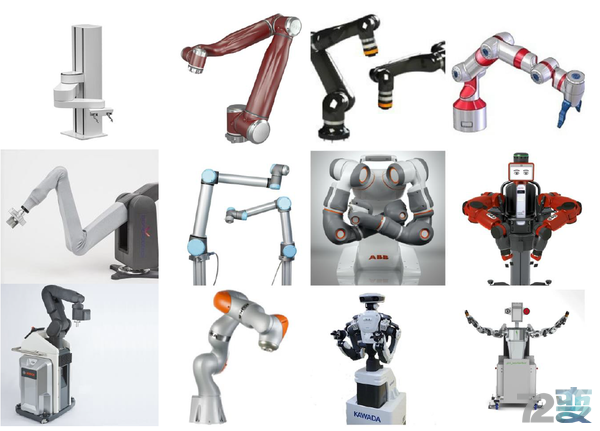

在UR和Rethink之后,成长出一大批新创立的协作机器人公司,市场上的协作产品也慢慢变得多,协作机器人的概念开始慢慢被大家所认识和接受。

本质上讲,协作机器人与传统机器人之间并没有非常大的不同,只是基于不同的设计理念生产的工业机器人产品,在协作机器人发展初期,很多都是从传统机器人的基础上改造的。

如果非要找不同,第一个不同是这两种机器人所面向的目标市场不一样,这个前面已经解释过,不再赘述。

第二个不同点是二者替代的对象不一样。以传统机器人为主的自动化改造是用生产线代替生产线,机器人做为整个生产线中的组成部分,很难单独拿出来,如果某个环节的机器人坏了,在没有设计备份的情况下,整个产线可能要停工。而协作机器人的独立性很强,它代替的是单独的人,二者之间可以互换,一个协作机器人坏了,挪开找个人代替就好了,整个生产流程的灵活性非常高。

讲了这么多全是说优点,既然协作机器人这么好,那是不是可以取代传统机器人了?

当然不是,协作机器人只是整个工业机器人产业链中一个很重要的细分类别,有它独特的优势,但缺点也很明显:

为了控制力和碰撞能力,协作机器人的工作速度比较慢,通常只有传统机器人的三分之一到二分之一;

为了减少机器人运动时的动能,协作机器人一般重量比较轻,结构相对简单,这就造成整个机器人的刚性不足,定位精度相比传统机器人差1个数量级;

低自重,低能量的要求,导致协作机器人体型都很小,负载一般在10kg以下,工作范围只与人的手臂相当,很多场合没办法使用;借用Rethink Baxter的一句宣传语,协作机器人的目标应用场合可以概括为:

协作机器人最终将变成一个过渡概念,随技术的发展,未来所有的机器人都应该具备与人类一起安全的协同工作的特性。

就像我们现在不再区分黑白电视和彩色电视而统称为电视,不再区分功能机和智能机而统称为手机,未来所有的机器人也将不再区分协作与非协作,而统称为机器人。

备案号:粤ICP备19039425号 主要专业从事机器人系统维修,变频器维修,伺服驱动器维修,直流调速器维修,触摸屏维修, 欢迎来电咨询!

友情链接: 江南体育登录入口 | 江南体育在线登录 | 江南体育官网手机登录